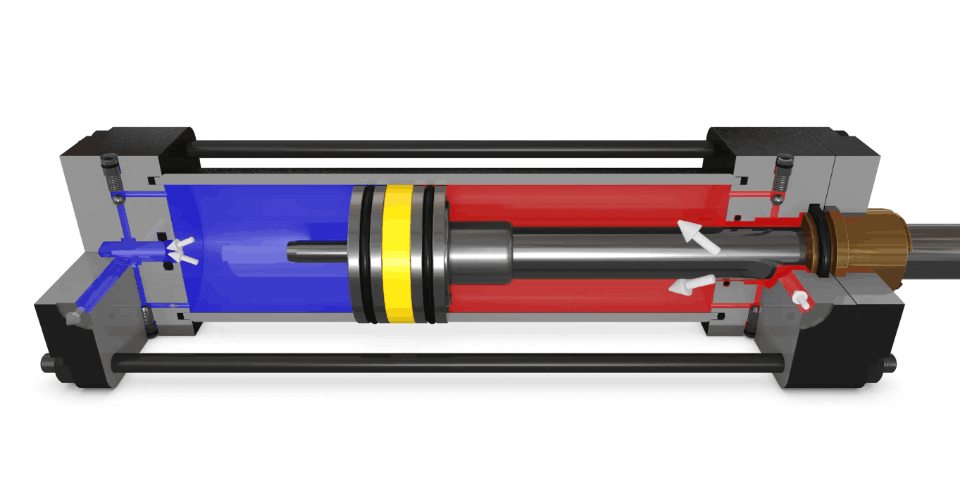

液压油缸在高速或大惯量工况下,活塞运动至行程末端时易因动能未充分耗散而产生剧烈冲击,导致缸体损坏、噪音增大甚至系统瘫痪。缓冲装置通过节流阻尼原理,实现活塞减速和能量吸收,是保障液压系统平稳运行的关键部件。本文将从缓冲装置的结构原理出发,分析其常见故障类型及解决方法。

1、工作原理活塞接近行程末端时,缓冲柱塞进入缓冲腔,迫使油液通过节流口排出。节流产生的背压形成阻力,使活塞减速,动能转化为热能耗散。

2、缓冲装置的作用

故障表现:活塞减速过快,甚至出现卡顿或停顿。

原因与解决:

节流口过小:调节阀开口至合适位置并紧固。

缓冲柱塞“别劲”:柱塞与缓冲环间隙过小或存在异物,需清洗、调整间隙或更换零件。

故障表现:活塞未减速,末端冲击严重,甚至导致缸盖损坏。

原因与解决:

调节阀全开或失效:重新调节节流阀,修复或更换阀芯及阀座。

单向阀密封不严:清除钢球或阀芯异物,研磨密合面或更换密封件。

缓冲腔泄漏:检查活塞密封件破损情况,及时更换;修复缓冲柱塞或衬套划痕。

故障表现:活塞运动不连续,出现抖动或卡滞。

原因与解决:

加工精度不足:缸盖与活塞端面垂直度超差,需更换合格零件。

装配偏心:重新调整缓冲柱塞与孔的配合,确保同轴度。

原因与解决:

密封件老化或损坏:更换耐油性良好的密封件,确保安装方向正确。

活塞杆拉伤:修复表面粗糙度至Ra0.2μm,并加装防尘圈防止杂质侵入。